Ekstruder sekrup tunggal laboratorium menggunakan sekrup berputar untuk melelehkan, mencampur, dan membentuk polimer di dalam tabung yang dipanaskan. Para peneliti mengandalkanekstruder sekrup tunggal berventilasi, mesin sekrup tunggal, Danmesin granulator tanpa airuntuk mencapai pencampuran yang optimal dan pemrosesan yang aman dan efektif. Studi menunjukkan bahwakecepatan dan suhu sekrupberdampak langsung pada kualitas dan keamanan produk.

Komponen Utama Ekstruder Sekrup Tunggal

Sekrup

Sekrupadalah inti dari ekstruder sekrup tunggal. Sekrup ini berputar di dalam tabung dan menggerakkan polimer ke depan. Sekrup melelehkan, mencampur, dan mendorong material ke arah cetakan. Desain sekrup, termasuk diameter, rasio panjang terhadap diameter, dan rasio kompresi, memengaruhi seberapa baik polimer meleleh dan bercampur. Sekrup yang dirancang dengan baik meningkatkan laju peleburan dan efisiensi. Alur pada sekrup atau tabung dapat meningkatkan kecepatan peleburan dan membantu mengendalikan proses. Kecepatan sekrup juga mengubah jumlah pencampuran dan panas yang dihasilkan.

Tip: Menyesuaikan kecepatan sekrup dapat membantu mengendalikan suhu leleh dan kualitas produk.

Laras

Larasmengelilingi sekrup dan menahan polimer saat bergerak. Laras memiliki zona suhu yang berbeda. Setiap zona dapat diatur ke suhu tertentu untuk membantu melelehkan polimer secara merata. Misalnya, zona pertama mungkin lebih dingin untuk membantu menggerakkan polimer padat, sementara zona selanjutnya lebih panas untuk melelehkan material. Kontrol suhu yang tepat di dalam laras penting untuk aliran dan kualitas produk yang baik.Termokopel mengukur suhu di dalam larasuntuk menjaga proses tetap stabil.

- Pengaturan suhu laras bergantung pada jenis polimer dan desain sekrup.

- Ekstruder modern sering kali memiliki tiga atau lebih zona suhu.

- Bagian umpan harus hangat tetapi tidak terlalu panas untuk menghindari bahan lengket.

Sistem Pemanas

Sistem pemanas menjaga suhu laras tetap tepat. Pemanas ditempatkan di sepanjang laras dan dikontrol oleh sensor. Sistem ini dapat menyesuaikan setiap zona agar sesuai dengan kebutuhan polimer. Kontrol pemanas yang baik membantu menghindari masalah seperti pembakaran material atau pelelehan yang tidak merata. Sistem pemanas bekerja sama dengan sistem kontrol untuk menjaga proses tetap aman dan efisien.

Mati

Cetakan membentuk polimer yang meleleh saat keluar dari ekstruder sekrup tunggal. Desain cetakan memengaruhi bentuk, permukaan, dan ukuran produk akhir. Cetakan yang baik menghasilkan aliran yang halus dan merata serta membantu menghasilkan produk dengan dimensi yang akurat. Cetakan harus mampu menangani suhu dan tekanan yang tepat untuk menghindari cacat. Perubahan suhu atau aliran cetakan dapat mengubah kualitas produk.

- Kecepatan yang seragam dan penurunan tekanan minimal pada pintu keluar cetakan penting untuk kualitas.

- Geometri saluran cetakan dan keseimbangan aliran memengaruhi keakuratan bentuk produk.

Sistem Kontrol

Sistem kontrol mengelola operasi ekstruder sekrup tunggal. Sistem ini memantau suhu, tekanan, kecepatan sekrup, dan laju umpan. Operator menggunakan sistem kontrol untuk mengatur dan menyesuaikan parameter proses. Pemantauan waktu nyata membantu menjaga proses tetap stabil dan aman. Sistem kontrol juga dapat menyimpan resep untuk berbagai polimer, sehingga memudahkan pengulangan proses yang berhasil.

Jenis Ekstruder Sekrup Tunggal untuk Penggunaan Laboratorium

Laboratorium membutuhkan berbagai jenis ekstruder untuk memenuhi kebutuhan penelitian yang spesifik. Setiap jenis menawarkan fitur dan keunggulan unik untuk pemrosesan polimer.

Ekstruder Sekrup Tunggal Berventilasi

Ekstruder sekrup tunggal berventilasi menggunakandesain sekrup dua tahapDesain ini mengurangi kebutuhan torsi dan tenaga kuda sekaligus mempertahankan output dan kecepatan sekrup. Sistem ventilasi menghilangkan kelembapan dan gas dari lelehan polimer. Langkah ini penting untuk memproses plastik yang menyerap air. Menghilangkan volatil ini mencegah cacat seperti pelebaran dan sifat mekanis yang lemah. Port ventilasi seringkali beroperasi dalam kondisi vakum, yang membantu degassing dengan menurunkan tekanan. Sekrup dua tahap juga meningkatkan pencampuran dengan mengompresi dan mendekompresi plastik. Proses ini menghasilkan lelehan yang lebih seragam. Operator harus menyeimbangkan output antara kedua tahap untuk menghindari lonjakan atau banjir ventilasi. Fitur-fitur ini menjadikan ekstruder sekrup tunggal berventilasi efisien dan andal dalam aplikasi laboratorium.

Catatan: Output yang stabil dan penggunaan energi yang lebih rendah membedakan ekstruder berventilasi dalam lingkungan penelitian.

Mesin Sekrup Tunggal

Mesin sekrup tunggal mencakup berbagai macam ekstruder untuk melelehkan, mencampur, dan membentuk polimer. Mesin-mesin ini menawarkan desain yang sederhana dan pengoperasian yang mudah. Para peneliti dapat mengontrol geser dan suhu dengan baik, yang membantu formulasi polimer dasar dan tugas-tugas ekstrusi. Mesin sekrup tunggal sangat cocok untuk membuat tabung, film, dan produk-produk sederhana lainnya. Mesin-mesin ini tersedia dalam berbagai ukuran dan konfigurasi untuk memenuhi berbagai kebutuhan penelitian.

| Jenis Ekstruder | Fitur dan Keunggulan Utama | Aplikasi Khas dan Kesesuaiannya |

|---|---|---|

| Ekstruder Sekrup Tunggal | Desain sederhana, kontrol yang baik, pengoperasian yang mudah | Tabung, film, formulasi polimer dasar |

| Ekstruder Sekrup Kembar | Sekrup pencampur yang unggul, serbaguna, dan saling terkait | Peracikan, bahan kompleks, farmasi |

| Ekstruder Miniatur/Mikro | Skala kecil, hemat biaya, andal | Penelitian dan pengembangan, pembuatan prototipe, sampel material terbatas |

Mesin Granulator Tanpa Air

Mesin granulator tanpa air mengubah bahan plastik menjadi butiran tanpa menggunakan air. Teknologi ini meningkatkan efisiensi energi dan mengurangi dampak lingkungan. Proses ini menjaga butiran tetap kering dan bersih, yang menguntungkan proses selanjutnya. Mesin granulator tanpa air menangani berbagai jenis resin plastik. Mesin ini membantu para peneliti menghasilkan butiran berkualitas tinggi untuk pengujian dan pengembangan.

Proses Ekstrusi Polimer Langkah demi Langkah

Memberi Makan Bahan Polimer

Proses ekstrusi dimulai dengan memasukkan bahan polimer mentah ke dalam hopper umpan. Hopper memastikan distribusi yang merata dan mencegah penyumbatan, yang membantu menjaga laju alir yang stabil. Sekrup di dalam barrel mulai berputar, menarik pelet atau bubuk polimer ke depan. Desain sekrup, termasuk diameter dan rasio panjang terhadap diameter, memainkan peran kunci dalam efisiensi pergerakan material. Sistem kontrol memungkinkan operator untuk menyesuaikan kecepatan sekrup dan laju umpan, yang membantu menyempurnakan proses untuk berbagai polimer.

- Tempat pemasukan pakan dirancang untuk mencegah penyumbatan dan memastikan pemberian pakan yang lancar.

- Sekrup menyampaikan, memampatkan, dan mulai memanaskan polimer.

- Kontrol suhu dalam tong membantu mengoptimalkan proses peleburan.

Studi awal menunjukkan bahwa pengendalian kecepatan dan suhu sekrup secara langsung memengaruhi seberapa baik polimer diumpankan dan dilelehkan. Ekstruder laboratorium modern menggunakan kontrol canggih untuk menjaga efisiensi dan stabilitas pemasukan.

Peleburan dan Pemlastisan

Saat polimer bergerak di sepanjang laras, ia memasuki zona-zona panas. Suhu di setiap zona meningkat secara bertahap, menyebabkan polimer melunak dan meleleh. Putaran sekrup dan panas laras bekerja sama untuk memplastiskan material, mengubahnya menjadi massa cair yang seragam. Sensor yang ditempatkan di sepanjang laras memantau suhu dan tekanan untuk memastikan polimer meleleh dalam rentang pemrosesan idealnya.

| Parameter | Keterangan |

|---|---|

| Suhu Leleh | Harus tetap dalam rentang pemrosesan polimer untuk hasil terbaik. |

| Tekanan Di Atas Sekrup | Menunjukkan kualitas lelehan dan stabilitas proses. |

| Fluktuasi Tekanan | Dipantau untuk mendeteksi masalah apa pun dengan pencairan atau aliran. |

| Fluktuasi Suhu | Dilacak untuk memastikan pemanasan merata dan menghindari cacat. |

| Tingkat Peleburan | Diperiksa secara visual atau dengan menguji film yang diekstrusi untuk kejernihan dan keseragaman. |

| Indeks Kinerja Sekrup | Menggabungkan faktor-faktor ini untuk menilai kualitas lelehan dari buruk (0) hingga sangat baik (1). |

Kontrol suhu dan tekanan yang presisi membantu mencegah degradasi dan memastikan pelelehan yang konsisten. Pemantauan waktu nyata dengan sensor canggih dan teknik spektroskopi menyediakan data berkelanjutan, yang memungkinkan peneliti menyesuaikan pengaturan sesuai kebutuhan.

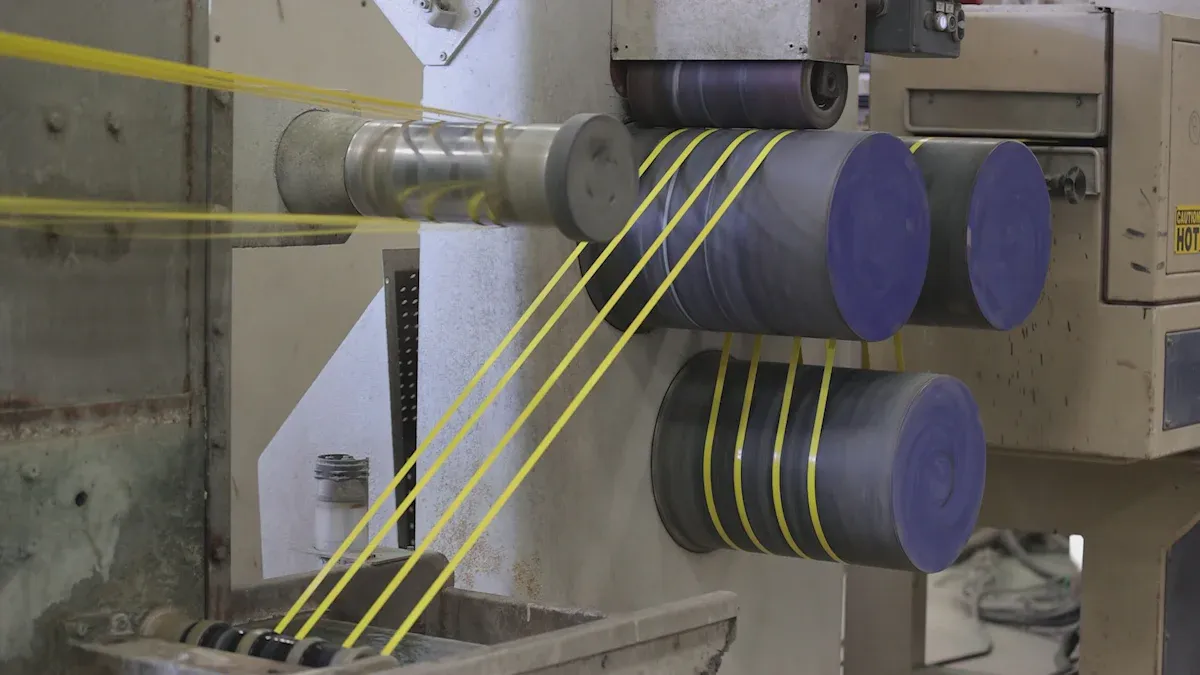

Pencampuran dan Pengangkutan

Setelah meleleh, polimer harus dicampur secara menyeluruh untuk memastikan keseragaman. Desain sekrup, yang mencakup fitur-fitur seperti bagian penghalang atau zona pencampuran, membantu mencampur material dan menghilangkan sisa-sisa fragmen padat. Saat sekrup berputar, polimer cair didorong ke depan, membawanya menuju cetakan.

Para peneliti menggunakan pengaturan canggih denganport pengambilan sampel dan detektor optikuntuk mempelajari seberapa baik material tercampur. Dengan menyuntikkan pelacak dan mengukur penyebarannya, mereka dapat melihat bagaimana kecepatan dan geometri sekrup memengaruhi pencampuran. Kecepatan sekrup yang tinggi terkadang dapat meninggalkan serpihan padat, tetapi desain sekrup khusus meningkatkan pencampuran dan mencegah masalah ini.Sensor tekanan di sepanjang larasmengukur seberapa efisien polimer bergerak, membantu operator mengoptimalkan proses.

Membentuk Melalui Die

Polimer cair mencapai cetakan, yang kemudian membentuknya menjadi bentuk yang diinginkan. Desain cetakan menentukan ukuran dan kualitas permukaan produk akhir. Para insinyur menggunakan simulasi komputer dan analisis elemen hingga untuk merancang cetakan yang menghasilkan bentuk akurat dan meminimalkan cacat. Mereka juga mengoptimalkan geometri saluran aliran untuk menyeimbangkan kecepatan dan mengurangi perbedaan orientasi molekul, yang dapat memengaruhi dimensi produk.

| Aspek Bukti | Keterangan |

|---|---|

| Analisis Elemen Hingga | Digunakan untuk mempelajari aliran dan akurasi bentuk pada cetakan. |

| Desain Optimasi | Mengurangi kesalahan dan meningkatkan presisi geometri. |

| Validasi Eksperimental | Menegaskan kontrol ketat terhadap dimensi produk. |

| Simulasi Numerik | Memprediksi gelombang dan pergerakan antarmuka untuk hasil yang lebih baik. |

| Kontrol Orientasi Molekuler | Menyeimbangkan aliran untuk mencegah peregangan yang tidak merata dan perubahan bentuk. |

Kontrol yang tepat pada die dan peralatan hilir memastikan produk meninggalkanEkstruder Sekrup Tunggaldengan bentuk dan ukuran yang benar.

Pendinginan dan Pemadatan

Setelah dibentuk, polimer panas keluar dari cetakan dan memasuki fase pendinginan. Pendinginan akan memadatkan polimer, mengunci bentuk dan sifat akhirnya. Laju pendinginan bergantung pada suhu ekstrusi, kondisi lingkungan, dan kecepatan produk bergerak melalui zona pendinginan.

| Parameter/Aspek | Hasil pengamatan |

|---|---|

| Suhu ekstrusi | Polimer diekstrusi pada suhu 100 °C |

| Suhu sekitar | Dipertahankan sekitar 20 °C selama percobaan |

| Suhu puncak laju pendinginan | Sekitar 72 °C |

| Pengaruh kecepatan | Kecepatan yang lebih rendah memperlambat pendinginan dan memperpanjang waktu pemadatan |

| Perilaku laju pendinginan | Laju maksimum menurun seiring dengan menurunnya kecepatan; puncak bergeser ke waktu yang lebih lama |

| Efek berlapis-lapis | Lapisan selanjutnya dapat memanaskan kembali lapisan sebelumnya, sehingga meningkatkan daya rekat |

Mempertahankan zona pendinginan dalam rentang suhu yang sempit, seringkali dalam ±2°C, membantu memastikan kualitas produk yang konsisten. Pendinginan yang tepat mencegah lengkungan dan memastikan polimer memadat secara merata.

Aplikasi Ekstruder Sekrup Tunggal dalam Penelitian Polimer

Formulasi dan Pengujian Material

Para peneliti menggunakan ekstruder laboratorium untuk mengembangkan dan menguji campuran polimer baru. Studi dasar dan paten menjelaskan bagaimanadesain sekrupdan manajemen panas meningkatkan peleburan dan pencampuran. Peningkatan ini membantu para ilmuwan menciptakan material baru dengan sifat-sifat spesifik. Misalnya, ekstruder berkapasitas rendah yang dibuat dengan material lokal menunjukkan kinerja yang kuat dalam produksi skala laboratorium. Ekstruder ini memproses hingga 13 kg per jam dan mengurangi senyawa yang tidak diinginkan dalam produk akhir. Hasil ini menegaskan bahwa ekstruder laboratorium mendukung inovasi dan kontrol kualitas dalam formulasi material.

| Parameter | Nilai/Hasil |

|---|---|

| Hasil | 13,0 kg/jam |

| Kecepatan Sekrup | 200 putaran/menit |

| Diameter Laras | 40 mm |

| Rasio Ekspansi | 1,82–2,98 |

| Pengurangan Inhibitor Tripsin | 61,07%–87,93% |

Optimasi Proses

Ekstruder laboratorium membantu para ilmuwan menemukan pengaturan proses terbaik untuk berbagai polimer. Data eksperimen menunjukkan bahwapenggunaan energi tergantung pada kecepatan sekrup dan sifat materialDengan mencatat daya motor dan menyesuaikan pengaturannya, para peneliti dapat meningkatkan efisiensi energi dan kualitas produk. Studi juga menunjukkan bahwa perubahankecepatan sekrupdan penambahan bahan-bahan tertentu dapat meningkatkan pencampuran dan aliran polimer. Temuan ini membantu tim membangun proses yang aman, efisien, dan dapat diulang, baik untuk penelitian maupun produksi.

Tip: Menyesuaikan kecepatan dan suhu sekrup dapat menyeimbangkan penggunaan energi dan meningkatkan kualitas produk.

Prototipe Produk Skala Kecil

Ekstruder laboratorium memudahkan pembuatan produk baru dalam jumlah kecil. Tim dapat mengontrol suhu, tekanan, dan kecepatan sekrup untuk hasil yang andal. Pendekatan ini menghemat biaya dan mempercepat pengembangan. Peneliti dapat dengan cepat menguji ide-ide baru dan meningkatkan skala ide-ide yang berhasil. Ekstruder kompak juga memungkinkan perubahan material atau desain yang fleksibel. Kemajuan dalam otomatisasi dan pemantauan waktu nyata semakin meningkatkan kontrol proses dan mengurangi pemborosan.

- Kontrol yang tepat atas parameter proses

- Pembuatan prototipe yang cepat dan hemat biaya

- Mudah beradaptasi dengan berbagai bahan

- Peningkatan kualitas dan keseragaman produk

Tips Operasional dan Pemecahan Masalah untuk Ekstruder Sekrup Tunggal

Menyiapkan Ekstruder

Pengaturan yang tepat memastikan pengoperasian yang andal dan memperpanjang umur peralatan. Teknisi mengikuti langkah-langkah berikut:langkah-langkah untuk kinerja optimal:

- Pasang sekruppada posisi semula dan uji sekrup baru pada kecepatan rendah sebelum pengoperasian penuh.

- Menyesuaikankontrol suhuinstrumen secara teratur untuk penyesuaian yang akurat.

- Gunakan air suling dalam tangki pendingin untuk mencegah kerak dan periksa level air sesering mungkin.

- Periksa katup solenoida dan kumparannya, ganti bagian yang rusak.

- Amankan sambungan setiap hari dan verifikasi bahwa relai zona pemanas dan katup solenoid berfungsi dengan benar.

- Bersihkan tangki vakum dan ruang pembuangan; ganti cincin penyegel yang aus bila perlu.

- Periksa sikat motor DC dan lindungi dari karat.

- Panaskan terlebih dahulu secara bertahap selama memulai dan tingkatkan kecepatan sekrup secara perlahan.

- Lumasi bagian yang bergerak dan kencangkan pengencang secara teratur.

- Untuk penyimpanan jangka panjang, oleskan minyak anti karat dan simpan sekrup dengan benar.

Kiat: Mengikuti langkah-langkah ini membantu menjaga kualitas produk dan umur panjang peralatan.

Masalah Umum dan Solusinya

Operator mungkin mengalami beberapa masalah selama pengoperasian. Tabel di bawah ini menguraikan masalah umum dan solusinya:

| Kategori Masalah | Masalah Umum | Penyebab | Gejala | Solusi |

|---|---|---|---|---|

| Kegagalan Mekanis | Sekrup macet | Penumpukan material, pelumas yang buruk | Motor kelebihan beban, kebisingan | Bersihkan, lumasi, periksa |

| Kegagalan Listrik | Kegagalan motorik | Terlalu panas, korsleting | Tidak bisa dihidupkan, terlalu panas | Periksa sistem, hindari kelebihan beban |

| Kegagalan Proses | Plastisisasi yang buruk | Kecepatan rendah, suhu salah | Permukaan kasar, gelembung | Sesuaikan kecepatan, suhu, material |

| Tindakan Pencegahan | Pemeliharaan | Kurangnya pembersihan dan inspeksi | T/A | Jadwalkan pembersihan, inspeksi |

Pemeriksaan dan perawatan rutin dapat mencegah sebagian besar masalah. Operator harus mengikuti petunjuk manual saat menyetel die ekstrusi untuk menghindari kerusakan.

Pertimbangan Keamanan

Pengoperasian ekstruder laboratorium melibatkan beberapa bahaya. Langkah-langkah keselamatan meliputi:

- Mengenakan alat pelindung diri seperti sepatu keselamatan dan kacamata.

- Hindari mengenakan pakaian longgar di dekat bagian yang bergerak.

- Pembumian semua peralatan listrik oleh personel yang berkualifikasi.

- Menjaga lantai tetap kering dan menggunakan platform atau saluran pembuangan untuk mencegah terpeleset.

- Memasang pelindung pada bagian yang bergerak untuk melindungi tangan.

- Menggunakan tali starter untuk memasukkan benang alih-alih memasukkannya dengan tangan.

Catatan: Disiplin keselamatan yang ketat mengurangi risiko luka bakar, sengatan listrik, dan cedera mekanis.

Ekstruder laboratorium mendukung pemrosesan polimer yang aman dan efisien melaluikontrol suhu, tekanan, dan kecepatan sekrup yang tepatPara peneliti mendapatkan manfaat dari produksi skala kecil, pengurangan limbah, dan pembuatan prototipe yang cepat. Desain modular memungkinkan pergantian dan kustomisasi yang cepat. Praktik yang konsisten dan perhatian terhadap detail membantu mencapai hasil yang andal dan mendorong inovasi dalam penelitian polimer.

Tanya Jawab Umum

Polimer apa yang dapat diproses oleh ekstruder sekrup tunggal laboratorium?

A ekstruder sekrup tunggal laboratoriumdapat memproses sebagian besar termoplastik, termasuk polietilena, polipropilena, polistirena, dan PVC. Para peneliti sering memilih material berdasarkan kebutuhan proyek.

Bagaimana ventilasi meningkatkan kualitas polimer?

Ventilasi menghilangkan kelembabandan gas dari lelehan polimer. Langkah ini mencegah cacat, seperti gelembung atau titik lemah, dan meningkatkan sifat mekanis produk akhir.

Bagaimana operator mengendalikan suhu ekstrusi?

Operator mengatur dan memantau suhu barel menggunakan sistem kontrol. Sensor memberikan umpan balik secara langsung, memungkinkan penyesuaian presisi untuk peleburan dan pembentukan polimer yang konsisten.

Waktu posting: 01-Jul-2025