aku melihat bagaimanaLaras Sekrup Tunggalmentransformasi daur ulang plastik. Ketika saya menggunakan barel sekrup tunggal untuk granulasi daur ulang, saya merasakan kualitas lelehan yang lebih baik, pencampuran yang stabil, dan keausan yang lebih sedikit.Ekstruder Plastik untuk Daur Ulang Plastikberjalan lebih lancar. Dengan suhu dan kecepatan sekrup yang presisi,Ekstruder untuk Daur Ulang Plastikmencapai hasil dan kualitas pelet yang lebih tinggi.

- Fluks leleh

- Kecepatan sekrup

- Suhu barel

- Manajemen tegangan geser

Mekanisme Utama Pendorong Efisiensi

Peningkatan Homogenisasi Lelehan

Saat saya mengoperasikan ekstruder daur ulang, saya fokus untuk mencapai lelehan yang seragam. Homogenisasi lelehan berarti mencampur plastik secara menyeluruh saat meleleh, sehingga setiap pelet memiliki kualitas yang sama. Saya telah mempelajari bahwamengendalikan suhu dan aliran lelehansangat penting. Studi pada plastik seperti nilon dan polipropilena menunjukkan bahwa ketika saya menjaga keseragaman lelehan, saya mendapatkan pelet daur ulang yang lebih baik. Jika lelehan tidak konsisten, plastik daur ulang dapat menjadi lemah atau rapuh.

Saya melihat perbedaan kualitas pelet ketika saya menggunakan barel sekrup tunggal yang dirancang untuk pencampuran yang lebih baik. Misalnya, penelitian tentang homogenisasi geser leleh menunjukkan bahwa pencampuran geser tinggi dalam barel sekrup tunggal meningkatkan keseragaman fisik dan termal plastik daur ulang. Proses ini mengurangi kontaminan dan mengubah struktur polimer sehingga memudahkan proses daur ulang selanjutnya. Saya perhatikan bahwa pelet daur ulang saya memiliki lebih sedikit cacat dan kinerja yang lebih baik ketika lelehannya homogen.

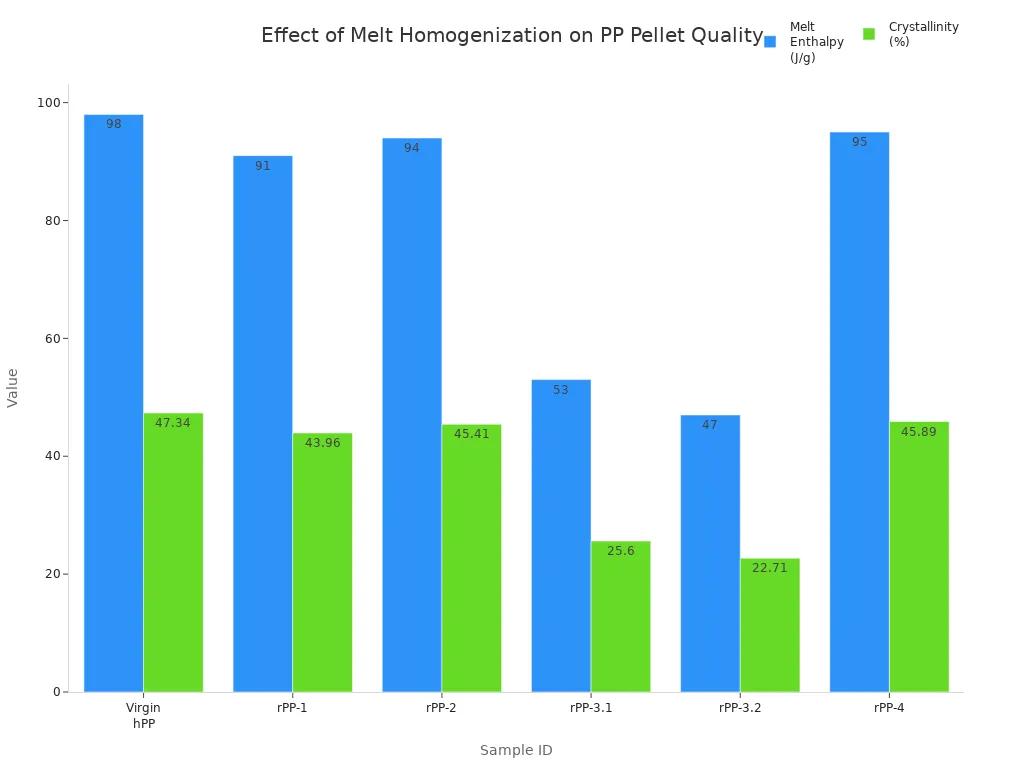

Angka-angka ini mendukung apa yang saya lihat di toko saya. Ketika saya membandingkan sampel polipropilena daur ulang, sampel dengan kristalinitas dan entalpi leleh yang lebih tinggi terlihat dan berkinerja lebih seperti plastik murni. Berikut tabel yang menunjukkan bagaimana kondisi pemrosesan yang berbeda memengaruhi kualitas pelet:

| Contoh ID | Entalpi Leleh (J/g) | Kristalinitas (%) |

|---|---|---|

| Polimer homopolimer perawan PP (hPP) | 98 | 47.34 |

| PP-1 Daur Ulang (rPP-1) | 91 | 43,96 |

| PP-2 Daur Ulang (rPP-2) | 94 | 45.41 |

| PP-3.1 Daur Ulang (rPP-3.1) | 53 | 25.60 |

| PP-3.2 Daur Ulang (rPP-3.2) | 47 | 22.71 |

| PP-4 Daur Ulang (rPP-4) | 95 | 45,89 |

Saya selalu mengincar hasil seperti rPP-1, rPP-2, dan rPP-4, yang mendekati PP murni. Nilai yang lebih rendah, seperti rPP-3.1 dan rPP-3.2, menunjukkan bahwa lelehan tidak tercampur dengan baik atau terkontaminasi.

Ketika saya mengontrol aliran lelehan dan pencampurannya, saya juga melihat peningkatan sifat mekanis pada produk akhir. Pelet daur ulang saya dapat meregang dan tahan lama hampir sama baiknya dengan plastik baru, yang berarti saya dapat menggunakannya untuk aplikasi yang lebih menantang.

Geometri Sekrup yang Dioptimalkan

Bentuk dan desain sekrup di dalam ekstruder saya sangat berpengaruh. Saya telah mencoba berbagai geometri sekrup dan memperhatikan bagaimana pengaruhnya terhadap penggunaan energi, kualitas lelehan, dan hasil. Ketika saya menggunakan sekrup dengan geometri yang tepat, saya mendapatkan pencampuran yang lebih konsisten dan throughput yang lebih tinggi. Saya juga menggunakan lebih sedikit energi, yang menghemat uang dan mengurangi keausan pada peralatan saya.

- Geometri sekrup memengaruhi seberapa banyak energi yang saya butuhkan dan seberapa stabil suhu lelehnya.

- Meningkatkan kecepatan sekrup dapat menurunkan penggunaan energi, tetapi desain sekrup harus sesuai dengan materialnya.

- Sekrup penghalang dan elemen pencampur membantu menjaga suhu leleh tetap merata dan meningkatkan pencampuran.

- Beberapa desain sekrup memungkinkan saya menjalankan ekstruder lebih cepat tanpa kehilangan kualitas.

- Geometri sekrup yang tepat menyeimbangkan efisiensi energi dengan keluaran tinggi dan kualitas lelehan yang baik.

Saya telah melihat bahwa sekrup penghalang, yang memisahkan plastik padat dan plastik cair, memungkinkan saya beroperasi dengan kecepatan lebih tinggi dan mendapatkan hasil yang lebih banyak. Namun, saya perlu memperhatikan laju produksi agar lelehan tetap seragam. Pencampuran elemen seperti bagian geser Maddock menghasilkan homogenisasi yang lebih baik, yang berarti lebih sedikit cacat pada pelet saya.

Berikut perbandingan cepat jenis sekrup dan efeknya:

| Geometri Sekrup | Konsistensi Pencampuran (Homogenitas) | Hasil | Catatan |

|---|---|---|---|

| Sekrup Penghalang | Bagus pada throughput tinggi, perlu kontrol yang cermat | Tinggi | Paling baik untuk batch besar, perhatikan pencampuran yang tidak merata pada kecepatan yang sangat tinggi |

| Sekrup Tiga Bagian | Stabil, tetapi throughput lebih rendah | Sedang | Baik untuk produksi yang stabil, kurang fleksibel |

| Mencampur Elemen | Homogenisasi yang sangat baik | Bervariasi | Geser Maddock memberikan pencampuran terbaik, terutama untuk plastik keras |

Saya selalu memilih geometri sekrup yang sesuai dengan plastik yang saya daur ulang. Dengan begitu, saya mendapatkan keseimbangan terbaik antara kecepatan, kualitas, dan penggunaan energi.

Bahan Laras Canggih

Material laras sekrup sama pentingnya dengan desainnya. Saya mengandalkan laras yang terbuat dari baja paduan berkualitas tinggi seperti 38CrMoAl, yang menawarkan kekuatan dan ketangguhan. Ketika saya menggunakan laras dengan permukaan nitridasi, saya melihat peningkatan kekerasan yang signifikan. Ini berarti peralatan saya lebih awet, bahkan ketika saya memproses plastik abrasif atau terkontaminasi.

- Baja paduan seperti 38CrMoAlA dan AISI 4140 memberi saya daya tahan yang saya butuhkan.

- Baja metalurgi serbuk memberikan ketahanan terhadap keausan dan korosi yang lebih baik.

- Perlakuan nitriding meningkatkan kekerasan permukaan, seringkali mencapai HV900 atau lebih.

- Lapisan bimetalik, seperti tungsten karbida, melindungi dari bahan pengisi yang bersifat abrasif.

- Pelapisan kromium menambahkan lapisan pertahanan lain terhadap karat dan keausan.

Saya perhatikan bahwa ketika saya menggunakan barel dengan material dan lapisan canggih ini, saya menghabiskan lebih sedikit waktu dan uang untuk perawatan. Ekstruder saya beroperasi lebih lama di antara interval servis, dan saya tidak perlu terlalu khawatir tentang kerusakan. Keandalan ini memungkinkan saya untuk fokus memproduksi pelet daur ulang berkualitas tinggi.

Tip:Selalu cocok denganbahan larasterhadap jenis plastik dan aditif yang Anda olah. Material dan pelapis yang lebih kuat akan memberikan hasil yang lebih baik saat Anda menangani limbah plastik abrasif atau campuran.

Dengan menggabungkan homogenisasi lelehan yang lebih baik, geometri sekrup yang dioptimalkan, dan material barel yang canggih, saya mencapai efisiensi yang lebih tinggi dan hasil yang lebih baik dalam operasi daur ulang plastik saya. Mekanisme ini bekerja sama untuk menghasilkan kualitas yang konsisten, output yang lebih tinggi, dan biaya yang lebih rendah.

Memecahkan Tantangan Daur Ulang Umum

Menangani Kontaminasi dan Bahan Baku yang Bervariasi

Saat menjalankan operasi daur ulang, saya menghadapi bahan baku yang tidak dapat diprediksi setiap hari. Beberapa batch berisi plastik yang bersih dan seragam. Yang lain datang bercampur dengan tanah, logam, atau kelembapan. Saya tahu bahwa partikel regrind yang bentuknya tidak beraturan memiliki densitas curah yang lebih rendah daripada pelet murni. Hal ini mengurangi throughput dan membuat ekstruder saya bekerja lebih keras. Jika saya tidak mengatasi masalah ini, saya akan melihat suhu leleh yang lebih tinggi dan kualitas pelet yang menurun.

Saya mengandalkan laras sekrup tunggal saya untuk mengatasi tantangan ini. Geometri zona umpan yang dioptimalkan, terutama kantong umpan yang diperbesar, meningkatkan pengumpanan dan pengangkutan padatan. Desain ini mencegah stagnasi material dan menjaga aliran tetap stabil. Saya perhatikan bahwa ekstruder saya mempertahankan kualitas lelehan bahkan ketika saya memproses plastik yang tercampur atau terkontaminasi.

Berikut tantangan utama yang saya hadapi dalam daur ulang plastik:

- Bentuk regrind tidak beraturan dan kepadatan massal rendah

- Throughput dan efisiensi berkurang

- Suhu leleh yang lebih tinggi dan jendela pemrosesan yang sempit

- Kontaminasi dan degradasi material

- Variabilitas pemrosesan dengan plastik campuran

Laras sekrup tunggal saya membantu saya mengatasi masalah ini. Saya merasakan efisiensi pengumpanan yang lebih baik, aliran material yang konsisten, dan konsumsi energi yang lebih rendah. Teknologi ini memungkinkan saya memproses lebih banyak jenis plastik daur ulang tanpa mengorbankan kualitas.

Saya sering membandingkan ekstruder sekrup tunggal dengan ekstruder sekrup ganda. Mesin sekrup ganda menawarkan pencampuran dan degassing yang sangat baik, tetapi kesulitan dengan tekanan tinggi dan kontaminasi. Ekstruder sekrup tunggal, seperti milik saya, menangani daur ulang yang membutuhkan penyaringan intensif dan lebih toleran terhadap kontaminan. Berikut perbandingan singkatnya:

| Fitur | Ekstruder Sekrup Tunggal | Ekstruder Sekrup Kembar |

|---|---|---|

| Efisiensi Pencampuran | Pencampuran sedang, homogenisasi terbatas | Pencampuran yang sangat baik, aksi distributif/dispersif yang intensif |

| Keseragaman Suhu | Sedang, rentan terhadap titik panas/dingin | Distribusi suhu leleh yang sangat seragam |

| Stabilitas Keluaran | Bagus, bisa berdenyut | Output yang konsisten dan stabil |

| Keserbagunaan Material | Paling baik untuk bahan homogen dan murni | Menangani aditif, campuran, bahan baku yang terkontaminasi |

| Kemampuan Degassing | Terbatas atau tidak ada | Tinggi, dengan port vakum dan zona ventilasi |

| Kasus Penggunaan Ideal | ABS murni skala kecil | Skala industri, khusus, berwarna, ABS daur ulang |

Saya memilih barel sekrup tunggal karena kemampuannya dalam menahan tekanan tinggi dan toleransi yang lebih baik terhadap kontaminan. Keputusan ini membantu saya menghindari biaya perbaikan yang mahal dan menjaga lini daur ulang saya tetap berjalan lancar.

Mengurangi Keausan dari Bahan Abrasif

Plastik dan pengisi abrasif, seperti serat kaca, bedak, dan kalsium karbonat, menghadirkan tantangan besar di pabrik saya. Material-material ini cepat merusak sekrup dan laras. Dulu, saya sering mengganti komponen, yang meningkatkan waktu henti dan biaya.

Sekarang, saya menggunakan laras sekrup tunggal dengan perawatan dan pelapisan permukaan yang canggih. Laras saya memiliki permukaan nitridasi dan lapisan paduan bimetalik. Peningkatan ini meningkatkan kekerasan dan ketahanan terhadap abrasi. Saya melihat perbedaan yang signifikan dalam hal daya tahan. Peralatan saya lebih awet, bahkan ketika saya memproses plastik yang keras dan abrasif.

Fitur desain utama yang membantu saya meminimalkan keausan meliputi:

- Geometri sekrup yang dioptimalkan untuk mencegah lonjakan tekanan dan turbulensi lelehan

- Pemilihan material tahan aus dan pelapis khusus

- Desain yang disesuaikan untuk bahan baku dan pengisi tertentu

- Pemesinan presisi untuk hasil akhir permukaan yang halus

- Perangkat lunak simulasi untuk memahami distribusi tekanan leleh

Saya belajar bahwakeausan tertinggi terjadi di dekat bagian transisi, di mana benda padat terjepit dan tekanan meningkat. Dengan memilih material dan pelapis yang tepat, sayamengurangi keausan hingga 60%Pemeriksaan dan perawatan rutin pada area yang sering mengalami keausan, seperti area pengisian dan pengeluaran, menjaga ekstruder saya dalam kondisi prima.

Tip:Saya selalu menyesuaikan desain laras sekrup saya dengan plastik dan pengisi yang saya proses. Pendekatan ini memperpanjang umur peralatan dan meningkatkan efisiensi produksi.

Meningkatkan Stabilitas Proses dan Konsistensi Output

Pemrosesan yang stabil sangat penting untuk menghasilkan pelet daur ulang berkualitas tinggi. Sebelum mengadopsi teknologi laras sekrup tunggal, saya mengalami lonjakan aliran, ketidakstabilan leleh, dan pengangkutan padatan yang buruk. Masalah-masalah ini menyebabkan tingkat produksi yang lebih rendah, peningkatan skrap, dan biaya tenaga kerja yang lebih tinggi.

Dengan laras sekrup tunggal JT saya, saya mencapai aliran lelehan yang stabil dan hasil yang konsisten. Sistem kontrol canggih, termasuk sensor dan pengontrol logika, membantu saya menjaga suhu dan tekanan tetap stabil. Saya memantau kondisi proses secara ketat untuk mencegah fluktuasi yang dapat mengganggu operasi.

saya menggunakanpaduan bimetalik dan pelapis canggihuntuk meningkatkan ketahanan aus dan korosi. Fitur-fitur ini penting untuk memproses plastik abrasif atau daur ulang. Kondisi proses yang stabil mencegah variasi sifat produk dan mengurangi limbah.

Berikut langkah-langkah yang saya ambil untuk menjaga stabilitas proses:

- Perawatan rutin dan penggantian sekrup dan barel yang aus tepat waktu

- Memantau suhu dan tekanan dengan sistem kontrol canggih

- Menggunakan profil sekrup khusus untuk homogenitas lelehan dan pencampuran yang lebih baik

- Memeriksa zona keausan tinggi untuk mengurangi waktu henti yang tidak terduga

Studi menunjukkan bahwa mengoptimalkan kecepatan dan zona suhu sekrup meningkatkan throughput dan meningkatkan daur ulang. Kecepatan sekrup yang lebih rendah meningkatkan torsi dan mengurangi energi mekanik, menghasilkan efisiensi yang lebih baik dan output yang lebih konsisten. Saya telah mendokumentasikan peningkatan tingkat output sebesar 18% hingga 36% setelah mengoptimalkan desain laras sekrup saya.

Catatan:Pemeriksaan yang konsisten dan pemeliharaan prediktif memperpanjang umur peralatan dan meningkatkan stabilitas proses keseluruhan dalam operasi daur ulang saya.

Dengan mengatasi kontaminasi, keausan, dan stabilitas proses, laras sekrup tunggal saya membantu saya menghasilkan pelet daur ulang yang andal dan berkualitas tinggi. Saya memenuhi tuntutan daur ulang modern dengan percaya diri dan efisien.

Tong Sekrup Tunggal untuk Granulasi Daur Ulang: Hasil Nyata

Peningkatan Throughput dan Kualitas

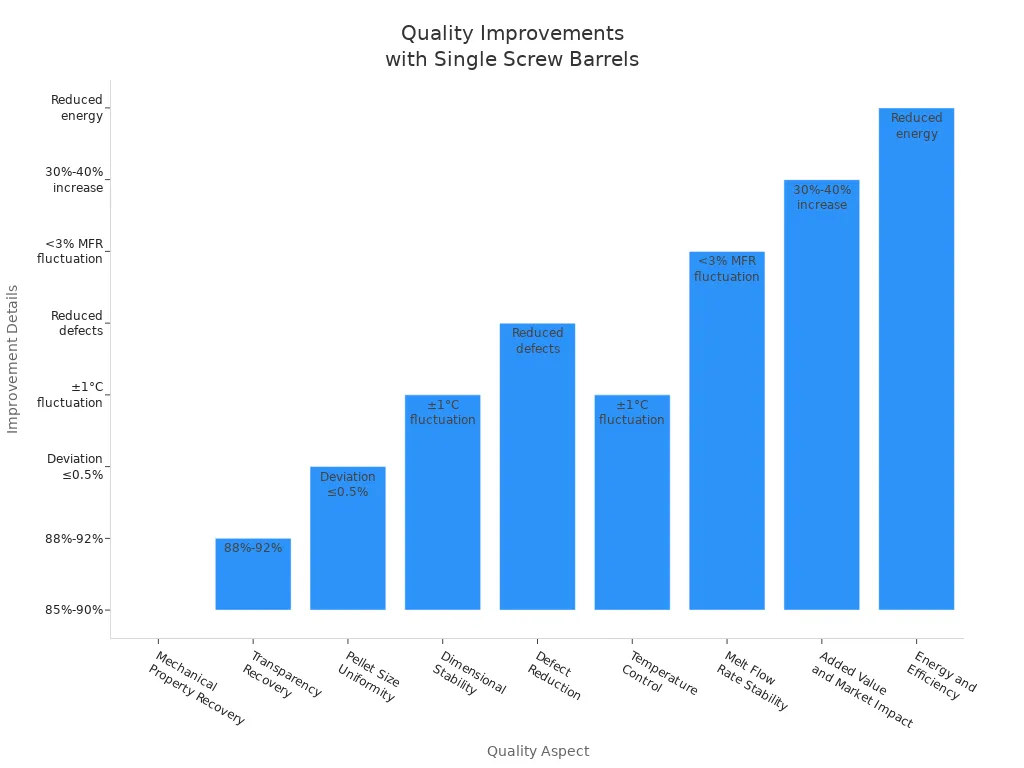

Ketika saya beralih ke barel sekrup tunggal untuk granulasi daur ulang, saya melihat peningkatan yang signifikan dalam hasil produksi dan kualitas pelet. Pelet daur ulang saya kini menunjukkan kekuatan mekanis yang lebih baik dan transparansi yang lebih baik. Saya dapat mengontrol ukuran pelet dengan lebih presisi, yang membantu saya memenuhi persyaratan pelanggan yang ketat. Kontrol suhu yang canggih menjaga aliran leleh tetap stabil, sehingga saya mendapatkan lebih sedikit cacat dan pelet yang lebih seragam.

| Aspek Kualitas | Detail Perbaikan |

|---|---|

| Pemulihan Sifat Mekanik | Tingkat pemulihan 85%-90%, jauh lebih tinggi dibandingkan dengan peralatan biasa |

| Pemulihan Transparansi | Tingkat pemulihan 88%-92% |

| Keseragaman Ukuran Pelet | Deviasi ukuran dalam 0,5% |

| Stabilitas Dimensi | Suhu yang seragam (fluktuasi ±1°C) memastikan stabilitas |

| Pengurangan Cacat | Lebih sedikit kotoran dan cacat |

| Kontrol Suhu | Kontrol lima tahap, fluktuasi ±1°C |

| Stabilitas Laju Aliran Lelehan | Fluktuasi MFR kurang dari 3% |

| Nilai Tambah dan Dampak Pasar | Peningkatan nilai tambah sebesar 30%-40% |

| Energi dan Efisiensi | Penggunaan energi lebih rendah, efisiensi lebih tinggi |

Perawatan dan Waktu Henti yang Lebih Rendah

Saya telah mempelajari bahwa perawatan rutin menjaga laras sekrup tunggal saya untuk granulasi daur ulang tetap berjalan lancar. Saya mengikuti jadwal perawatan yang ketat dan memeriksa laras setiap minggu. Saya selalu menjaga suhu dan kecepatan sekrup tetap stabil untuk menghindari tekanan pada mesin. Bahan baku plastik yang bersih dan tersortir membantu mencegah kerusakan akibat kontaminan. Saya membersihkan dan melumasi bagian-bagian yang bergerak untuk mencegah karat dan gesekan. Ketika saya melihat bagian yang aus, saya segera menggantinya. Saya memilih laras yang terbuat dari logam paduan yang kuat dengan lapisan khusus, seperti nitriding, untuk memperpanjang masa pakainya.

- Inspeksi barel mingguanmenjaga perlengkapan saya dalam kondisi prima.

- Pengaturan suhu dan tekanan yang benar mencegah keausan.

- Bahan baku yang bersih mengurangi kerusakan internal.

- Pembersihan dan pelumasan secara teratur dapat menghentikan kerusakan.

- Penggantian komponen secara proaktif menghindari waktu henti yang tidak terduga.

- Paduan dan pelapis yang kuat membuat laras lebih tahan lama.

Pabrik yang mengikuti langkah-langkah ini melaporkan waktu henti yang lebih sedikit dan biaya perbaikan yang lebih rendah. Lini daur ulang saya kini beroperasi lebih efisien dan andal.

Studi Kasus: JT Single Screw Barrel dalam Daur Ulang Multi-Plastik

Saya memasang barel sekrup tunggal JT untuk granulasi daur ulang di pabrik saya untuk menangani berbagai plastik seperti PE, PP, dan PVC. Material tahan aus, seperti38CrMoAl dan tungsten karbida, telah memperpanjang umur tong. Sekarang saya menghabiskan lebih sedikit biaya untuk perbaikan dan penggantian. Lini produksi saya jarang berhenti, sehingga saya dapat memenuhi tenggat waktu pengiriman. Performa tong sekrup tunggal JT yang konsisten untuk granulasi daur ulang telah meningkatkan hasil produksi dan mengurangi biaya saya. Saya melihat lebih sedikit gangguan dan lebih baikkualitas pelet, yang membantu saya tetap kompetitif di pasar.

Saya melihat bagaimana barel sekrup tunggal memecahkan masalah utama daur ulang. Pengalaman saya menunjukkan kualitas lelehan, pencampuran, dan stabilitas proses yang lebih baik. Dengan barel sekrup tunggal untuk granulasi daur ulang, saya mencapai efisiensi dan keandalan yang lebih tinggi. Peningkatan ini mendukung operasi yang lebih bersih, biaya yang lebih rendah, dan membantu saya memenuhi permintaan industri yang terus meningkat akan daur ulang plastik berkelanjutan.

Tanya Jawab Umum

Plastik apa yang dapat saya proses dengan laras sekrup tunggal JT?

Saya dapat memproses banyak plastik, termasuk PE, PP, PS,PVC, PET, PC, dan PA. Tong ini dapat disesuaikan dengan berbagai material untuk daur ulang yang efisien.

Bagaimana cara mengurangi keausan pada laras sekrup saya?

Saya menggunakan laras yang terbuat dari logam paduan kuat dengan lapisan nitrida atau bimetal. Pembersihan rutin dan pengaturan yang tepat membantu saya memperpanjang umur laras dan menjaga kinerjanya tetap tinggi.

Mengapa homogenisasi lelehan penting dalam daur ulang?

Homogenisasi lelehan menghasilkan pelet yang seragam. Saya melihat lebih sedikit cacat dan kekuatan produk yang lebih baik. Pencampuran yang konsisten membantu saya memenuhi standar kualitas dan kebutuhan pelanggan.

Waktu posting: 21-Agu-2025