Laras sekrup cetak injeksi plastik merupakan inti dari setiap proses pencetakan. Ketika mereka memilih produk berkualitas tinggiLaras Sekrup Mesin Plastikatau sebuahLaras Ekstruder Sekrup Kembar Plastik, produsen melihat aliran material yang lebih lancar, lebih sedikit cacat, dan biaya yang lebih rendah.Laras Ekstruder Sekrup Kembar Baja Tahan KaratPilihan ini juga membantu memperpanjang umur peralatan dan mengurangi waktu henti.

Peran Utama Laras Sekrup Cetakan Injeksi Plastik

Melelehkan dan Menghomogenkan Bahan Plastik

Laras sekrup cetak injeksi plastik berperan penting dalam mengubah pelet plastik padat menjadi material cair yang halus. Di dalam laras, sekrup berputar dan mendorong pelet ke depan. Saat pelet bergerak, gesekan dan pita pemanas melelehkannya. Laras menjaga panas tetap merata, sehingga plastik meleleh dengan kecepatan yang tepat. Proses ini membantu menghindari gumpalan atau titik dingin pada material.

Tips: Laras sekrup memiliki tiga zona utama—pengumpanan, kompresi, dan pengukuran. Setiap zona memiliki tugas khusus. Zona umpan menggerakkan dan memanaskan pelet. Zona kompresi melelehkan plastik dan mengeluarkan udara. Zona pengukuran memastikan lelehan halus dan siap untuk injeksi.

| Daerah | Fungsi Utama |

|---|---|

| Zona Pakan | Mengangkut pelet, memanaskannya terlebih dahulu, dan memadatkannya untuk menghilangkan kantong udara. |

| Zona Kompresi | Melelehkan plastik dan menghilangkan udara melalui tekanan dan geseran. |

| Zona Pengukuran | Menghomogenkan lelehan, membangun tekanan, dan menstabilkan aliran untuk injeksi. |

Kontrol suhu sangat penting. Misalnya, UPVC kaku membutuhkan pemanasan yang cermat antara 180-190°C. Laras sekrup menggunakan pemanas eksternal dan gerakan sekrup itu sendiri untuk menghasilkan jumlah panas yang tepat. Keseimbangan ini mencegah plastik terbakar atau lengket. Kecepatan sekrup juga memengaruhi seberapa baik plastik meleleh. Jika sekrup berputar terlalu lambat, lelehan mungkin tidak cukup panas. Jika berputar terlalu cepat, plastik bisa terlalu panas. Laras sekrup cetak injeksi plastik memastikan lelehan tepat untuk setiap tembakan.

Mencampur Aditif dan Memastikan Konsistensi Warna

Produsen sering menambahkan pewarna atau aditif khusus ke dalam plastik. Laras sekrup cetak injeksi plastik mencampur bahan-bahan ini ke dalam lelehan. Desain sekrup, dengan bagian pencampuran khusus, membantu mencampur semuanya secara merata. Pencampuran ini mencegah munculnya goresan atau noda pada produk akhir.

Konsistensi warna bisa jadi rumit. Terkadang,pigmen kering menempel di dalam hopper atau tidak tercampur dengan baikKelembapan dapat memengaruhi kualitas resin dan pigmen. Dosis pewarna yang tepat sangatlah penting. Mesin menggunakan blender gravimetri untuk mengukur jumlah yang tepat. Desain cetakan juga membantu menjaga warna tetap merata di berbagai bagian.

Catatan: Desain sekrup yang lebih canggih, seperti sekrup penghalang atau Maddock, dapat memecah gumpalan dan menyebarkan pewarna dengan lebih baik. Desain ini dapatmeningkatkan efisiensi pencampuran lebih dari 20% dan mengurangi tingkat skrap hingga 30%Pembersihan dan perawatan rutin menjaga laras sekrup berfungsi dengan baik, sehingga warna tetap sama dari satu batch ke batch lainnya.

Mengangkut dan Menyuntikkan Plastik Cair

Setelah plastik meleleh dan tercampur, tabung sekrup menggerakkan material cair menuju cetakan. Sekrup berputar di dalam tabung yang dipanaskan, mendorong lelehan ke depan. Ketika material telah terkumpul cukup banyak, sekrup bertindak seperti pendorong. Sekrup menyuntikkan plastik cair ke dalam cetakan dengan tekanan tinggi.

Berikut cara kerjanya:

- Pelet plastik memasuki bagian umpan dan bergerak maju saat sekrup berputar.

- Gesekan dan panas melelehkan pelet.

- Sekrup memampatkan lelehan, memastikannya halus dan rata.

- Sekrup maju dan menyuntikkan plastik cair ke dalam cetakan.

Itularas sekrup cetakan injeksi plastikMenjaga semuanya bergerak dengan lancar. Sistem ini mengontrol tekanan dan aliran, sehingga setiap tembakan mengisi cetakan dengan sempurna. Material laras yang kuat tahan terhadap keausan, memastikan prosesnya tetap andal seiring waktu.

Mengoptimalkan Performa dengan Laras Sekrup Cetak Injeksi Plastik yang Tepat

Dampak Geometri Sekrup dan Desain Laras

Geometri sekrupmembentuk bagaimana plastik meleleh dan bercampur di dalam tong. Panjang, bentuk ulir, pitch, dan kecepatan sekrup semuanya berperan. Ketika para insinyur menyesuaikan parameter ini, mereka dapat mengontrol seberapa banyak panas dan geseran yang diterima plastik. Ini membantu menciptakan lelehan yang seragam dan mengurangi cacat seperti goresan atau gelembung.

Rasio kompresi, yang membandingkan kedalaman umpan sekrup dan zona pengukuran, memengaruhi kerapatan plastik yang dikemas. Rasio yang lebih tinggi meningkatkan kepadatan dan pencampuran, tetapi mungkin tidak cocok untuk plastik yang sensitif terhadap panas. Tekanan balik juga penting. Tekanan balik mendorong resin cair lebih keras, memecah bagian-bagian yang belum meleleh dan meningkatkan pencampuran. Namun, tekanan balik yang terlalu besar dapat merusak material yang halus.

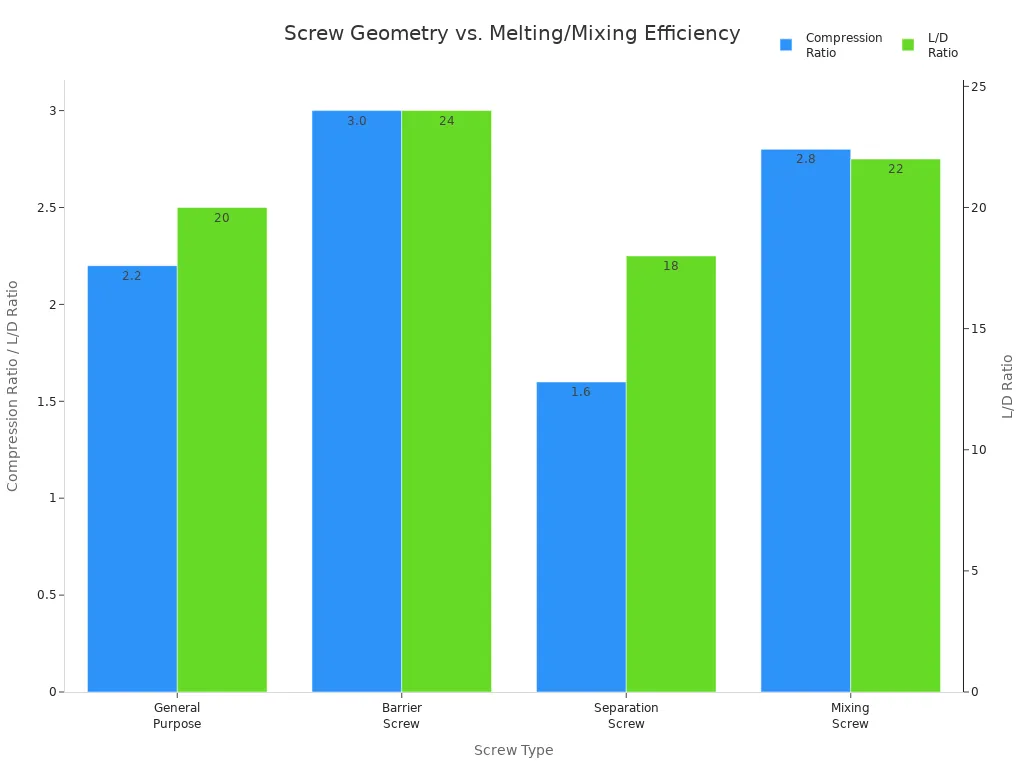

Berikut tabel yang menunjukkan bagaimana berbagai jenis sekrup dan geometrinya memengaruhi efisiensi peleburan dan pencampuran:

| Jenis Sekrup | Bahan yang Cocok | Rasio Kompresi | Rasio L/D | Penggunaan Umum | Pengaruh terhadap Efisiensi Peleburan dan Pencampuran |

|---|---|---|---|---|---|

| Tujuan Umum | ABS, PP, PE | 2.2:1 | 20:1 | Rumah Peralatan | Pencairan dan pencampuran serbaguna dengan geseran dan keseragaman sedang. |

| Sekrup Penghalang | PA+GF, PC | 3.0:1 | 24:1 | Bagian Struktural | Geser dan pencampuran tinggi, homogenitas lelehan dan kualitas produk lebih baik. |

| Sekrup Pemisah | PVC, POM | 1.6:1 | 18:1 | Pipa, Komponen | Mengontrol geser, mengurangi degradasi, memastikan pelelehan yang konsisten. |

| Sekrup Pencampur | PMMA, PC+GF | 2.8:1 | 22:1 | Penutup Cahaya | Pencampuran ditingkatkan, lelehan seragam, sifat optik ditingkatkan. |

Insinyur sering menggunakan grafik untuk membandingkan geometri sekrup. Grafik di bawah ini menunjukkan bagaimana rasio kompresi dan rasio L/D bervariasi untuk berbagai jenis sekrup:

Laras ulir cetak injeksi plastik yang dirancang dengan baik dengan geometri yang tepat memastikan plastisisasi yang stabil, suhu leleh yang konsisten, dan aliran material yang lancar. Hal ini menghasilkan kilap permukaan yang lebih baik, lebih sedikit cacat, dan komponen cetakan yang lebih kuat.

Pemilihan Material untuk Daya Tahan dan Ketahanan Aus

Pemilihan material yang tepat untuk laras sekrup sangat menentukan daya tahan dan kinerjanya. Produsen menggunakan baja yang kuat dan pelapis canggih untuk mencegah keausan dan korosi. Misalnya, baja nitrida 38CrMoAlA cocok untuk pekerjaan standar, sementara baja perkakas SKD61 (H13) cocok untuk resin rekayasa yang kuat. Laras bimetal dengan tungsten karbida atau paduan berbasis nikel menawarkan ketahanan tertinggi terhadap abrasi dan bahan kimia.

| Jenis Bahan | Ketahanan Aus | Ketahanan Korosi | Kekerasan Khas | Sorotan Aplikasi |

|---|---|---|---|---|

| Baja Nitrida 38CrMoAlA | ★★★☆☆ | ★★☆☆☆ | ~1000 HV (Nitrida) | Dapat diandalkan untuk aplikasi standar |

| Baja Perkakas SKD61 (H13) | ★★★★☆ | ★★★☆☆ | 48–52 HRC | Resin rekayasa tangguh, tekanan termal |

| Laras Bimetalik | ★★★★★ | ★★★★☆ | 60–68 HRC | Plastik abrasif, fiberglass, tahan api, daur ulang |

Pilihan populer lainnya termasuk baja paduan AISI 4140 dan 4340 untuk penggunaan umum, baja perkakas D2 dan CPM untuk plastik abrasif, serta Hastelloy atau Inconel untuk lingkungan korosif. Perlakuan permukaan seperti nitriding dan pelapisan kromium meningkatkan kekerasan dan masa pakai. Ketika produsen memilih material yang tepat, mereka mengurangi waktu henti dan biaya perawatan, sehingga produksi tetap berjalan lancar.

Tip: Laras bimetalik dengan kandungan tungsten karbida tinggi bertahan lebih lama, terutama saat memproses polimer abrasif atau polimer terisi.

Mencocokkan Laras Sekrup dengan Plastik yang Berbeda

Tidak semua plastik memiliki perilaku yang sama selama proses pencetakan. Setiap jenis plastik membutuhkan desain laras sekrup yang spesifik untuk mendapatkan hasil terbaik. Para insinyur memperhatikan suhu leleh, viskositas, dan stabilitas plastik. Mereka menyesuaikan geometri sekrup, kedalaman alur, dan lapisan laras dengan kebutuhan material.

Misalnya, polikarbonat (PC) membutuhkan sekrup panjang dengan rasio kompresi bertahap dan bagian pencampuran untuk mencegah degradasi. Nilon (PA) membutuhkan sekrup mutan dengan rasio kompresi tinggi dan celah kecil antara sekrup dan laras untuk mengontrol geser. PVC membutuhkan laras tahan korosi dan sekrup dengan geser rendah untuk menghindari panas berlebih dan penumpukan material.

| Jenis Plastik | Parameter Desain Sekrup | Dampak terhadap Kualitas |

|---|---|---|

| Polikarbonat (PC) | Rasio L/D besar (~26), sekrup bertahap, rasio kompresi ~2,6, bagian pencampuran | Plastisisasi yang baik, mencegah degradasi, meningkatkan homogenitas |

| Nilon (PA) | Sekrup mutan, L/D 18-20, rasio kompresi 3-3,5, celah kecil | Mencegah panas berlebih, mengontrol geseran, menjaga kualitas lelehan |

| PMMA | Sekrup bertahap, L/D 20-22, rasio kompresi 2,3-2,6, cincin pencampur | Pencairan yang akurat, mencegah masalah kelembaban, menjaga presisi |

| PELIHARAAN | L/D ~20, sekrup geser rendah, rasio kompresi 1,8-2, tidak ada zona pencampuran | Mencegah panas berlebih, mengontrol geseran, cocok untuk bahan daur ulang |

| PVC | Sekrup geser rendah, laras tahan korosi, L/D 16-20, tanpa cincin pemeriksaan | Mencegah panas berlebih dan korosi, kontrol suhu stabil |

Mencocokkan laras sekrup cetakan injeksi plastik dengan jenis plastik membantu menghindari cacat seperti perubahan warna, peleburan tidak sempurna, atau lengkungan. Hal ini juga meningkatkan waktu siklus dan efisiensi energi.

Catatan: Meningkatkan laras sekrup untuk plastik tertentu dapat meningkatkan hasil hingga 25% dan mengurangi cacat, sehingga menghemat waktu dan uang.

Tips Perawatan untuk Umur Panjang dan Keandalan

Perawatan rutin menjaga laras sekrup tetap berfungsi optimal. Operator harus memeriksa keausan, goresan, atau lubang pada laras setiap kali sekrup dilepas. Pembersihan dengan senyawa pembersih komersial menghilangkan residu dan mencegah penumpukan karbon. Pemantauan tekanan, suhu, dan kecepatan sekrup membantu mendeteksi masalah sejak dini.

Berikut adalah beberapa tips perawatan praktis:

- Periksa laras sekrup secara visual dan dengan pengukur setiap kali sekrup dilepas.

- Bersihkan tong setiap minggu untuk penggunaan berkelanjutan, atau setiap 2-3 hari jika sering mengganti plastik.

- Lumasi bagian yang bergerak setiap hari dan lumasi setiap minggu dengan gemuk berkualitas tinggi.

- Gunakan bahan baku murni dan simpan dengan benar untuk menghindari kontaminasi.

- Latih operator kereta api untuk mengenali tanda-tanda keausan dan menyimpan catatan pemeliharaan terperinci.

- Sediakan suku cadang untuk meminimalkan waktu henti.

- Setelah dimatikan, jalankan sekrup pada kecepatan rendah untuk mendistribusikan sisa plastik, bersihkan dengan deterjen khusus, dan oleskan oli pelindung.

Keterangan: Laras bimetalik dengan lapisan berbahan dasar besi dapat bertahan tiga kali lebih lama daripada sekrup standar.Penyelarasan dan pelumasan yang tepatmemperpanjang umur dan mengurangi frekuensi perawatan.

Laras sekrup cetak Injeksi Plastik yang dirawat dengan baik memberikan kualitas yang konsisten, mengurangi waktu henti, dan mendukung produksi yang efisien.

Laras sekrup cetak Injeksi Plastik memainkan peranan penting dalam memberikan kualitas produk yang konsisten dan produksi yang efisien.

- Laras sekrup berkualitas tinggi meningkatkan konsistensi lelehan, mengurangi sisa, dan meningkatkan efisiensi.

- Pemeliharaan rutin mencegah waktu henti dan memperpanjang umur peralatan.

- Penghematan material dan energi bertambah dengan cepat.

- Pergantian yang lebih cepat meningkatkan kapasitas dan keuntungan.

Tanya Jawab Umum

Tanda apa yang menunjukkan laras sekrup perlu diganti?

Operator memperhatikan lelehan yang tidak merata, peningkatan cacat, atau siklus yang lambat. Mereka juga melihat keausan, goresan, atau lubang yang terlihat di dalam laras.

Seberapa sering seseorang harus membersihkan laras sekrup?

Kebanyakan produsen membersihkan laras setiap minggu. Jika mereka sering mengganti plastik, mereka membersihkannya setiap dua hingga tiga hari.

Apakah satu laras sekrup dapat digunakan untuk semua plastik?

Tidak, setiap jenis plastik membutuhkan desain laras sekrup yang spesifik. Penggunaan sekrup yang tepat akan meningkatkan kualitas produk dan mengurangi limbah.

Waktu posting: 15-Agu-2025