Laras Sekrup Kembar Kerucut memiliki desain meruncing yang meningkatkan efisiensi pencampuran dan pengangkutan material. Dalam ekstrusi plastik,Ekstruder sekrup kembar kerucut PVCSistem ini memastikan peleburan dan pemrosesan material PVC yang optimal. Produsen terkemuka, termasukPabrik Laras Ekstruder Sekrup Kembar Kerucut, memanfaatkan teknik pemodelan canggih dan tepatlaras dan sekrup kembar meruncingparameter untuk memaksimalkan kinerja.

| Ukuran Pasar 2024 | Diproyeksikan pada tahun 2033 | Tingkat Pertumbuhan Tahunan (CAGR) (2025-2033) |

|---|---|---|

| USD 1,2 miliar | USD 2,5 miliar | 8,9% |

Insinyur bergantung pada laras sekrup kembar meruncing dan sekrup yang tepat untuk mencapai hasil ekstrusi yang konsisten dan berkualitas tinggi.

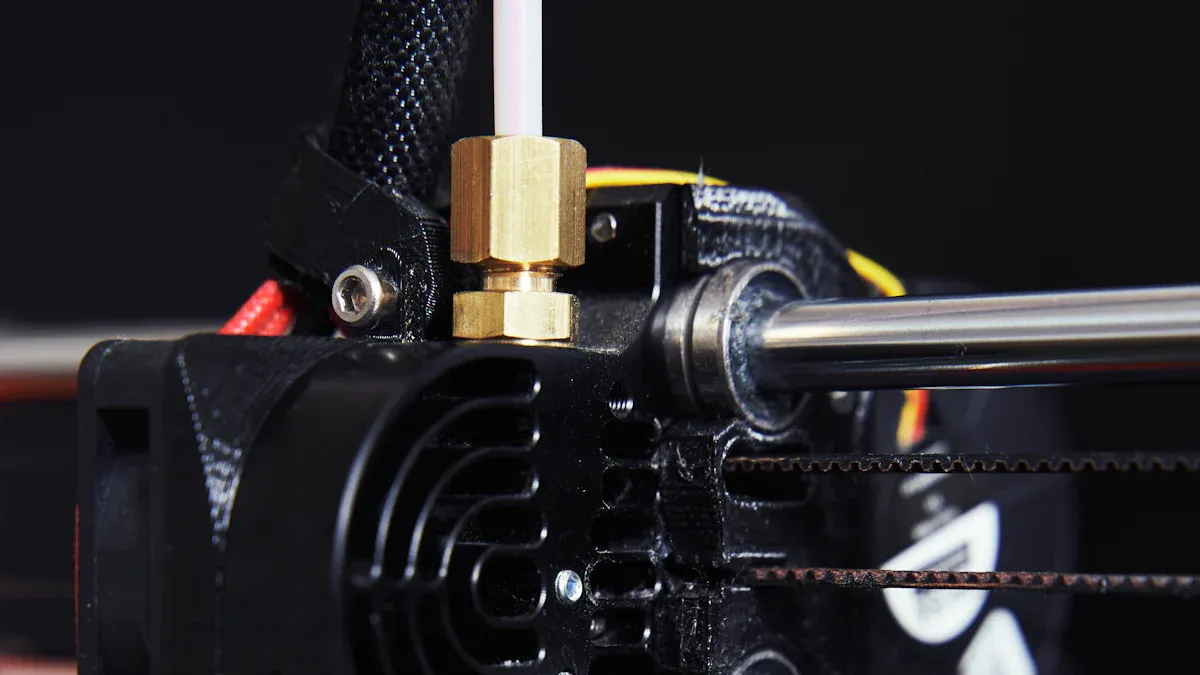

Komponen dan Desain Laras Sekrup Kembar Kerucut

Struktur dan Geometri Meruncing

Struktur suatuLaras Sekrup Kembar KerucutKeunggulannya terletak pada geometri meruncingnya yang unik. Desain ini memiliki diameter sekrup yang mengecil secara bertahap dari zona umpan ke zona pembuangan. Meruncingnya menciptakan distribusi gaya geser yang dinamis dan merata. Hal ini membantu meningkatkan pencampuran dan memastikan material tercampur merata. Geometri ini juga mengurangi volume di dalam laras saat material bergerak maju. Perubahan ini mengoptimalkan pengangkutan material dan meminimalkan risiko penyumbatan.

Desain meruncing mengurangi resistansi dan konsumsi daya, sehingga meningkatkan efisiensi energi. Desain ini juga mendorong distribusi panas yang merata. Hal ini mencegah titik panas dan meningkatkan manajemen termal. Geometrinya menghasilkan pola aliran kompleks yang meningkatkan efisiensi pencampuran. Hasilnya, proses ini tidak memerlukan geseran berlebih atau masukan energi ekstra. Pengurangan diameter yang terkontrol memungkinkan kontrol presisi terhadap lamanya material berada di dalam barrel. Hal ini menghasilkan pemrosesan yang efisien dan sifat material yang lebih baik.

Fitur desain penting lainnya meliputi:

- Peningkatan rasio panjang terhadap diameter, yang memperluas jalur pemrosesan dan menyediakan lebih banyak waktu untuk transformasi material.

- Beberapa zona suhu, masing-masing dikontrol secara independen, untuk manajemen termal yang tepat.

- Mengurangi tegangan geser, yang melindungi bahan yang sensitif terhadap panas dan meningkatkan prediktabilitas proses.

- Fleksibilitas dalam memproses berbagai bahan, berkat desain meruncing yang dapat disesuaikan.

Bahan Utama yang Digunakan

Produsen memilih bahan untukKomponen Laras Sekrup Kembar KerucutBerdasarkan daya tahan dan kinerja. Laras dan sekrupnya sering kali menggunakan baja paduan berkekuatan tinggi. Material ini tahan terhadap keausan dan korosi, yang penting untuk pengoperasian jangka panjang. Beberapa laras menerima perawatan permukaan atau pelapisan khusus. Perawatan ini semakin meningkatkan ketahanan terhadap abrasi dan serangan kimia.

Bahan-bahan umum meliputi:

- Baja nitrida, yang menawarkan kekerasan permukaan yang sangat baik.

- Paduan bimetalik, yang memberikan perlindungan ekstra di lingkungan dengan keausan tinggi.

- Baja tahan karat, yang tahan terhadap korosi saat memproses senyawa agresif atau reaktif.

Pemilihan material bergantung pada jenis polimer atau senyawa yang diproses. Misalnya, barel yang digunakan untuk ekstrusi PVC seringkali membutuhkan material yang tahan terhadap sifat korosif senyawa berbasis klorin. Pemilihan yang cermat ini memastikan Barel Sekrup Kembar Kerucut mempertahankan kinerja tinggi dan masa pakai yang lama.

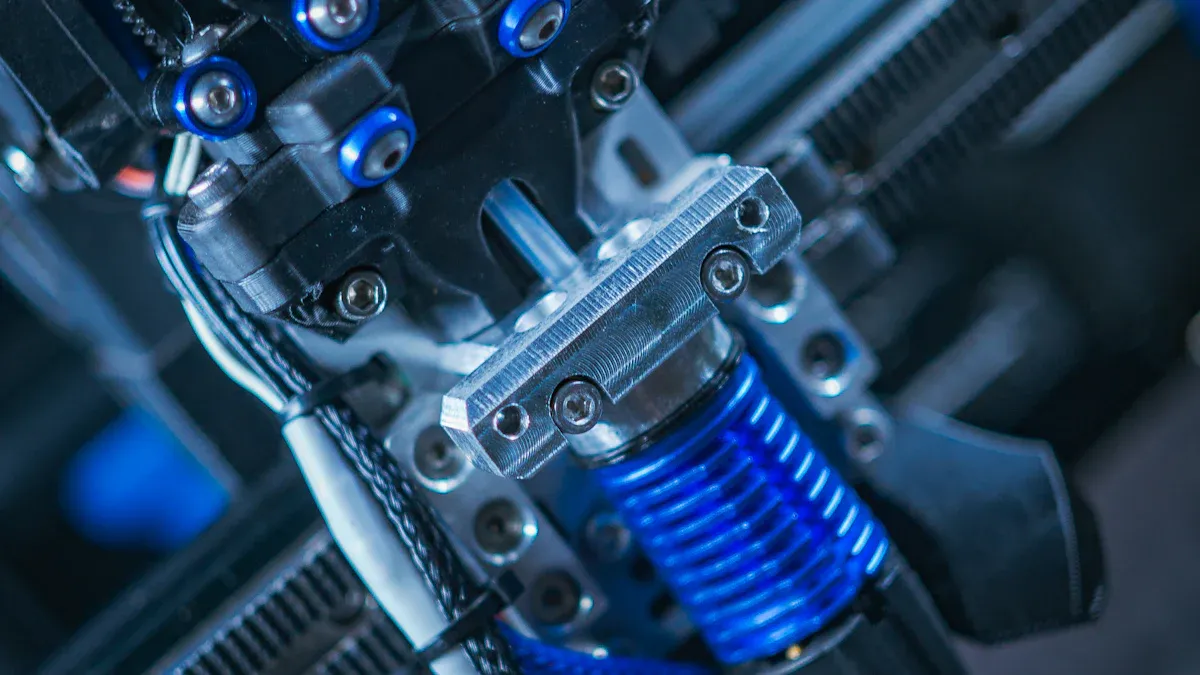

Jenis Sekrup dan Perannya

Sekrup merupakan bagian penting dari Conical Twin Screw Barrel. Berbagai elemen sekrup menjalankan fungsi spesifik selama proses ekstrusi. Para insinyur merancang elemen-elemen ini untuk mengoptimalkan pencampuran, peleburan, dan pengangkutan.

| Jenis Elemen Sekrup | Parameter Kuantitatif yang Diukur | Peran dalam Pencampuran / Pengaruh pada Proses |

|---|---|---|

| Elemen Timbal Tunggal | Distribusi Waktu Tinggal | Mempengaruhi pencampuran aksial dan karakteristik aliran |

| Dayung Pengaduk | Disipasi Kental, RTD | Meningkatkan pencampuran dispersif dan distributif dengan meningkatkan gaya geser dan elongasi |

| Elemen Pitch Terbalik | Penyebaran Kurva, Stagnasi | Memodifikasi pola aliran untuk mengurangi stagnasi dan meningkatkan pencampuran distributif |

Elemen tunggal mengontrol lamanya material berada di dalam tong dan membantu memindahkannya. Dayung pencampur meningkatkan gaya geser dan tarik, yang memecah dan mencampur material lebih menyeluruh. Elemen pitch terbalik mengubah arah aliran. Hal ini mengurangi area di mana material mungkin stagnan dan meningkatkan pencampuran secara keseluruhan.

Insinyur dapat menyesuaikan konfigurasi elemen sekrup ini agar sesuai dengan kebutuhan berbagai material dan proses. Fleksibilitas ini menjadikan Conical Twin Screw Barrel cocok untuk berbagai aplikasi ekstrusi.

Cara Kerja Laras Sekrup Kembar Kerucut dalam Ekstrusi Plastik

Prinsip Operasional

Laras Sekrup Kembar Kerucut beroperasi dengan fokus pada fleksibilitas dan efisiensi. Para insinyur merancang sistem ini untuk menangani berbagai kebutuhan ekstrusi plastik. Geometri kerucut menghasilkan torsi tinggi dengan tetap menjaga plastisisasi yang halus. Fitur ini penting untuk memproses material yang sensitif terhadap panas dan geser. Sekrup ini memiliki luas permukaan yang tinggi dan profil geser yang rendah, yang memungkinkan perpindahan panas yang efisien selama ekstrusi.

Produsen sering kali menerapkan pelapis khusus, seperti nitrida atau tungsten, pada sekrup dan laras. Pelapis ini meningkatkan ketahanan aus dan perpindahan panas. Desain modular dan konfigurasi sekrup yang dapat disesuaikan membantu mengoptimalkan proses ekstrusi untuk berbagai aplikasi. Baja DIN berkualitas tinggi menjadi material dasar, dengan opsi pelapisan krom atau enkapsulasi karbida untuk penggunaan yang menantang.

Operator memantau beberapa parameter selama ekstrusi:

- Suhu

- Tekanan leleh

- Torsi

- Kecepatan sekrup

- Kecepatan umpan

Pengukuran ini mencerminkan bagaimana material berperilaku di dalam laras dan mengonfirmasi efektivitas operasional sistem.

Proses Peleburan, Pencampuran, dan Pengangkutan

Mekanisme peleburan, pencampuran, dan pengangkutan bergantung pada kontrol presisi parameter proses dan desain sekrup. Tabel berikut menunjukkan bagaimana setiap parameter atau elemen desain memvalidasi mekanisme ini:

| Parameter Proses / Elemen Desain | Peran dalam Mekanisme Validasi |

|---|---|

| Kecepatan Sekrup (rpm) | Mengontrol laju geser, memengaruhi intensitas peleburan dan pencampuran |

| Kecepatan Umpan | Mempengaruhi waktu tinggal dan efisiensi peleburan |

| Torsi | Menunjukkan beban mekanis dan masukan energi untuk peleburan dan pengangkutan |

| Tekanan | Mencerminkan hambatan aliran material dan efisiensi pengangkutan |

| Suhu | Memantau kondisi leleh dan termal |

| Distribusi Waktu Tinggal (RTD) | Memvalidasi keseragaman pencampuran dan waktu paparan terhadap geseran dan panas |

| Geometri Sekrup | Menentukan kecepatan pengangkutan, intensitas geser, dan jenis pencampuran |

| Mencampur Elemen | Memfasilitasi pencampuran distributif dan dispersif, mempengaruhi homogenitas lelehan |

Operator menyesuaikan parameter ini untuk mencapai peleburan yang seragam, pencampuran yang menyeluruh, dan pengangkutan material yang efisien. Desain Conical Twin Screw Barrel memastikan bahwa setiap tahapan proses menghasilkan hasil ekstrusi berkualitas tinggi.

Laras Sekrup Kembar Kerucut vs. Jenis Lainnya

Laras Sekrup Kembar Kerucut vs. Laras Sekrup Kembar Paralel

Laras sekrup kembar kerucut dan paralel memiliki peran serupa dalam ekstrusi plastik, tetapi desainnya menghasilkan keunggulan pemrosesan yang berbeda. Desain kerucut menggunakan sekrup meruncing, yang menciptakan celah yang lebih kecil saat material bergerak maju. Fitur ini meningkatkan kompresi material dan meningkatkan degassing. Hal ini juga memungkinkan transmisi torsi yang lebih tinggi, sehingga ideal untuk material dengan densitas curah rendah atau material yang memerangkap gas. Di sisi lain, laras sekrup kembar paralel menggunakan sekrup dengan diameter konstan. Sistem ini unggul dalam pencampuran dan peracikan, terutama ketika sekrup berputar ke arah yang sama. Desain paralel mendorong pembersihan sendiri dan dispersi yang seragam. Model matematika menunjukkan bahwa laras sekrup kembar kerucut meningkatkan volume pemasukan dan pembangkitan tekanan, yang mengarah pada efisiensi ekstrusi yang lebih baik dibandingkan dengan desain paralel.

- Laras kerucut: Lebih baik untuk kompresi, degassing, dan torsi.

- Laras paralel: Lebih baik untuk pencampuran, peracikan, dan pembersihan mandiri.

Manfaat Unik Desain Kerucut

Desain kerucut menawarkan beberapa manfaat unik. Desain ini meningkatkan hasil dan produktivitas, terutama dalam manufaktur pipa PVC. Pengurangan volume saluran ulir secara bertahap meningkatkan tekanan dan meningkatkan proses peracikan. Desain ini juga mendukung pemotongan halus, yang melindungi material yang sensitif terhadap panas. Operator dapat menyesuaikan kecepatan dan diameter ulir untuk mengoptimalkan laju produksi dan kualitas lelehan. Laras ulir kembar berbentuk kerucut meningkatkan pencampuran, menghasilkan warna yang seragam dan sifat mekanis yang lebih baik pada produk jadi. Sistem kontrol canggih semakin meningkatkan efisiensi proses dan konsistensi produk.

Desain kerucut juga membantu mengurangi konsumsi energi dan limbah, mendukung produksi yang hemat biaya dan berkelanjutan.

Aplikasi Umum

Laras Sekrup Kembar Kerucut digunakan di banyak industri. ProsesnyaPipa, profil, dan lembaran PVCdengan efisiensi tinggi. Produsen menggunakannya untuk plastik yang sulit didaur ulang dan polimer kelas medis. Desainnya mendukung tingkat output yang tinggi, denganprofil mencapai hingga 550 lb/jam dan pipa hingga 1000 lb/jamIni juga meningkatkan kualitas produk dengan mengurangi lubang jarum dan memastikan kadar air yang seragam. Industri seperti farmasi, plastik, dan komposit mendapatkan manfaat dari desain modular dan kemampuan adaptasinya.

| Area Aplikasi | Manfaat yang Diberikan |

|---|---|

| Pembuatan Pipa PVC | Output tinggi, lelehan seragam, kualitas stabil |

| Ekstrusi Profil | Pencampuran yang ditingkatkan, dimensi yang presisi |

| Polimer Medis | Pemrosesan lembut, sifat konsisten |

| Plastik Daur Ulang | Penanganan material serbaguna, penghematan biaya |

Memilih Laras Sekrup Kembar Kerucut

Kompatibilitas Material

Pemilihan Conical Twin Screw Barrel yang tepat dimulai dengan memahami kompatibilitas material. Insinyur harus menyesuaikan desain barrel dan screw dengan sifat spesifik material yang sedang diproses. Misalnya,Senyawa PVCmemerlukan konfigurasi sekrup yang berbeda dibandingkan poliolefin atau plastik rekayasa. Studi numerik membantu para insinyur mensimulasikan bagaimana berbagai desain sekrup dan pengaturan laras memengaruhi aliran, peleburan, dan pencampuran material. Simulasi ini menunjukkan bagaimana geometri sekrup dan parameter proses—seperti suhu, kecepatan sekrup, dan laju umpan—berdampak pada perilaku material di dalam laras.

Saat memproses material sensitif, para insinyur harus mengontrol geser dan panas untuk mencegah degradasi. Mereka menyesuaikan penempatan elemen sekrup dan panjang laras untuk memastikan pencampuran dan peleburan yang merata. Material abrasif atau korosif membutuhkan lapisan laras atau pelapis sekrup khusus untuk menghindari kerusakan. Dengan memilih kombinasi yang tepat secara cermat,sekrup dan laras, operator menjaga integritas material dan mencapai kualitas produk yang konsisten.

Tip: Selalu tinjau titik leleh, viskositas, dan reaktivitas kimia material sebelum memilih konfigurasi laras dan sekrup.

Ketahanan Aus dan Daya Tahan

Daya tahan memainkan peran kunci dalam kinerja dan masa pakai laras sekrup ganda. Produsen menggunakan baja paduan berkekuatan tinggi, permukaan nitrida, dan lapisan bimetal untuk menahan keausan dan korosi. Material-material ini melindungi laras dan sekrup dari abrasi yang disebabkan oleh pengisi, serat kaca, atau aditif mineral. Untuk aplikasi yang sangat abrasif atau korosif, teknisi dapat menentukan perlakuan permukaan atau pelapis tambahan.

Tabel di bawah ini merangkum pilihan material umum dan manfaatnya:

| Jenis Bahan | Manfaat yang Diberikan | Aplikasi Khas |

|---|---|---|

| Baja Nitrida | Kekerasan permukaan tinggi | Pemrosesan polimer standar |

| Paduan Bimetalik | Ketahanan abrasi yang unggul | Plastik yang diisi atau diperkuat |

| Baja Tahan Karat | Ketahanan korosi | Senyawa reaktif atau agresif |

Pemeriksaan rutin dan penggantian komponen yang aus tepat waktu membantu menjaga kualitas ekstrusi yang konsisten. Pemilihan material yang tepat untuk laras dan sekrup mengurangi waktu henti dan memperpanjang umur peralatan.

Pertimbangan Perawatan dan Pemasangan

Perawatan dan pemasangan yang tepat memastikan pengoperasian yang andal dan masa pakai yang panjang untuk barrel sekrup kembar kerucut. Ekstruder modern, seperti Ekstruder Sekrup Kembar Kerucut Gemini®, dilengkapi sekrup rpm rendah dengan sistem pendingin air internal, gearbox yang kokoh, dan pemanas barrel berpendingin udara yang efisien. Fitur-fitur ini memerlukan perencanaan yang cermat selama pemasangan. Operator harus menyediakan infrastruktur pendinginan yang efektif, dukungan gearbox yang kokoh, dan mekanisme umpan yang memadai untuk mencapai kinerja optimal.

Program perawatan, seperti yang ditawarkan oleh Milacron, mencakup penyimpanan dan pembangunan kembali barrel dan sekrup. Layanan ini memungkinkan operator untuk memperpanjang umur peralatan mereka dan menjaga integritas instalasi. Pembangunan kembali dan peningkatan gearbox juga berperan penting dalam menjaga kestabilan dan keandalan ekstruder.

Catatan: Jadwalkan inspeksi rutin dan simpan catatan perawatan terperinci. Akses cepat ke layanan perbaikan dan suku cadang membantu meminimalkan waktu henti dan memastikan produksi berkelanjutan.

Dampak Laras Sekrup Kembar Kerucut terhadap Kinerja Ekstrusi

Efisiensi dan Kualitas Output

Laras Sekrup Kembar Kerucut meningkatkan efisiensi ekstrusi dengan mengoptimalkan aliran dan pencampuran material. Desain sekrup yang saling bertautan dan bentuk kerucutnya meningkatkan luas permukaan di bagian plastisisasi. Desain ini membantu mendistribusikan panas secara merata dan mengurangi pemborosan energi. Operator merasakan distribusi lelehan yang lebih merata dan kontrol suhu yang lebih baik. Fitur-fitur ini mengurangi risiko degradasi material dan meningkatkan konsistensi produk.

Lini produksi yang menggunakan jenis tong ini sering kali menghasilkan kecepatan ekstrusi yang lebih tinggi dan hasil keluaran yang berkualitas lebih tinggi.Konsumsi energi dapat turun hingga 30%dibandingkan dengan laras tradisional. Daya tahan sekrup dan laras yang lebih baik juga berarti lebih sedikit waktu henti untuk perawatan.Tabel di bawah ini menyoroti metrik kinerja utama:

| Metrik / Fitur | Nilai / Deskripsi |

|---|---|

| Efisiensi Produksi | Sangat ditingkatkan |

| Konsumsi Energi | Pengurangan yang signifikan |

| Tingkat Pembuangan | Pengurangan yang signifikan |

| Pengurangan Keausan Sekrup | Pengurangan hingga 60% |

| Peningkatan Throughput | Peningkatan hingga 25% |

| Tingkat Pemborosan | ~1,5% |

| Waktunya Memulai Dimensi Baru | 1 hingga 2 jam |

Hasil-hasil ini menunjukkan bahwa Conical Twin Screw Barrel mendukung produksi yang stabil, mengurangi limbah, dan meningkatkan kualitas keluaran.

Efektivitas Biaya

Produsen diuntungkan oleh desain laras ini yang hemat biaya. Penggunaan energi yang lebih rendah secara langsung mengurangi biaya operasional. Material yang kuat dan lapisan canggih memperpanjang masa pakai laras dan sekrup. Daya tahan ini berarti lebih sedikit penggantian dan perawatan yang lebih jarang.

Tingkat scrap yang lebih rendah dan waktu startup yang lebih cepat juga membantu menghemat uang. Operator menghabiskan lebih sedikit waktu untuk membersihkan dan menyesuaikan peralatan. Tabel di atas menunjukkan bahwatingkat pemborosan turun menjadi sekitar 1,5%, dan waktu mulai untuk dimensi produk baru dipersingkat menjadi hanya 1 hingga 2 jam. Peningkatan ini memungkinkan perusahaan untuk memproduksi lebih banyak dengan sumber daya yang lebih sedikit.

Kiat: Berinvestasi pada Conical Twin Screw Barrel dapat menghasilkan penghematan jangka panjang dan produksi yang lebih andal.

Laras Sekrup Kembar Kerucut memberikan kontrol presisi dan efisiensi tinggi dalam ekstrusi plastik. Studi menunjukkan bahwa parameter ekstrusi yang dioptimalkan menghasilkan hasil yang konsisten dan peningkatan rendemen. Pengguna harus menyesuaikan desain laras dengan kebutuhan material dan memantau variabel proses. Pemilihan yang tepat memastikan kinerja yang andal dan kualitas produk yang unggul.

Tanya Jawab Umum

Industri apa yang menggunakan laras sekrup kembar berbentuk kerucut?

Produsen di industri plastik, konstruksi, dan alat kesehatan menggunakanlaras sekrup kembar berbentuk kerucutuntuk memproduksi pipa, profil, dan produk polimer khusus.

Seberapa sering operator harus memeriksa laras sekrup kembar berbentuk kerucut?

Operator harusmemeriksa larasSecara berkala. Kebanyakan ahli menyarankan pemeriksaan bulanan untuk memastikan kinerja optimal dan mencegah waktu henti yang tidak terduga.

Bisakah laras sekrup kembar berbentuk kerucut memproses bahan selain PVC?

Ya. Laras sekrup kembar berbentuk kerucut menangani berbagai polimer, termasuk poliolefin dan plastik rekayasa, dengan menyesuaikan desain sekrup dan parameter proses.

Waktu posting: 02-Jul-2025